SMT加工生產中漏印問題怎么識別?SMT加工生產中漏印問題的識別和解決方法

來源:www.csbaotu.com 作者:領卓PCBA 發布時間:2025-10-14 09:08:41 點擊數: 關鍵詞:SMT加工

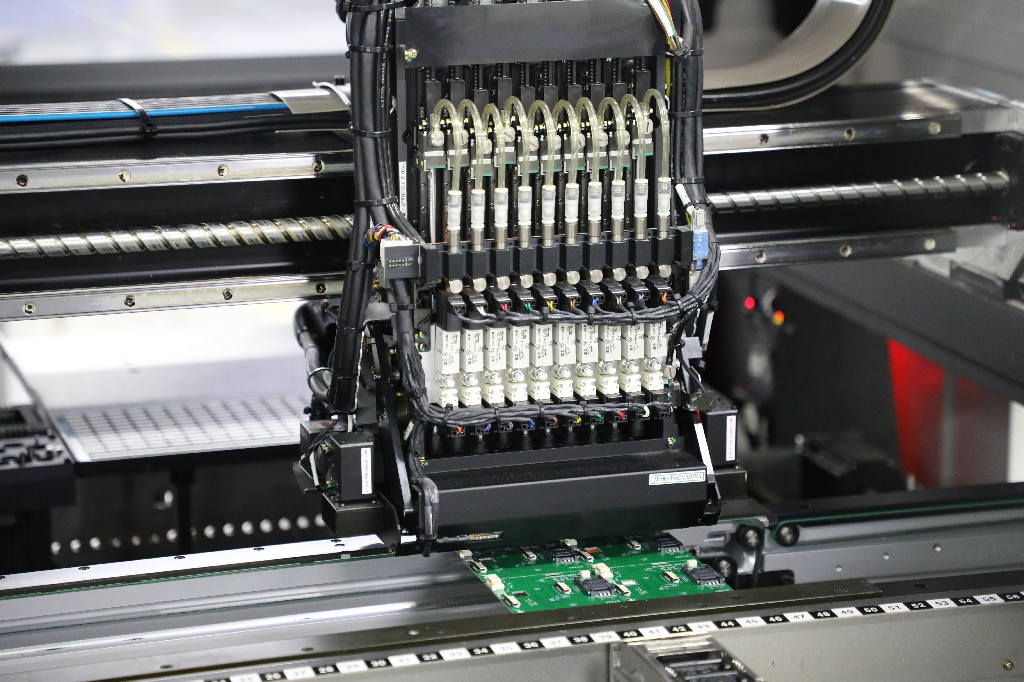

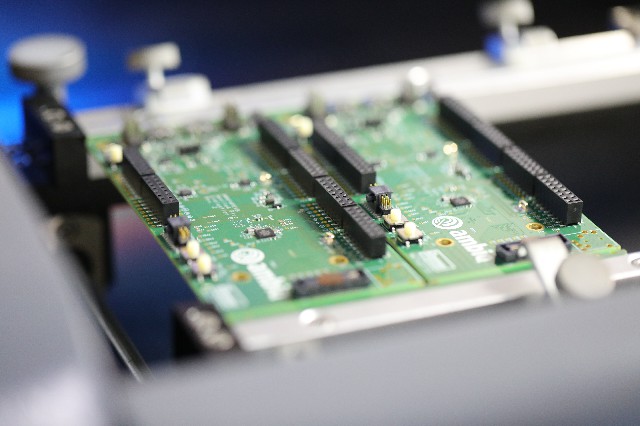

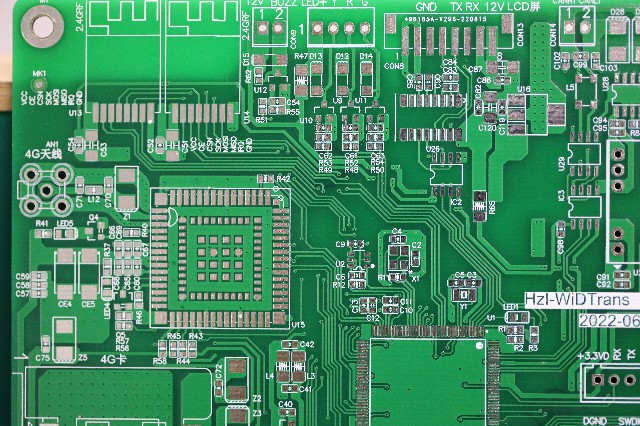

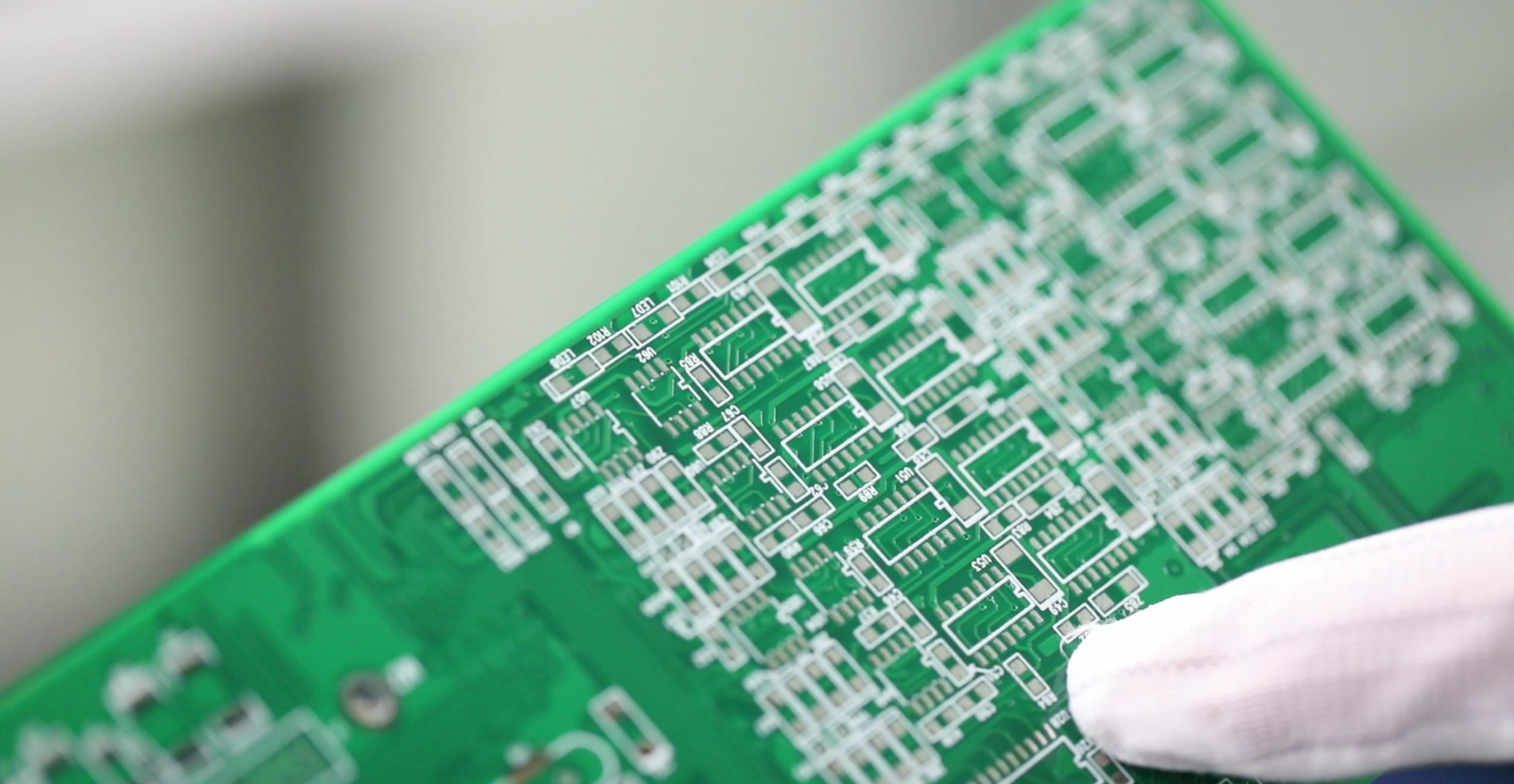

一站式PCBA加工廠家今天為大家講講SMT加工生產中漏印問題怎么識別?SMT加工生產中漏印問題的識別和解決方法。在SMT(表面貼裝技術)生產中,漏印問題指焊膏未能完全轉移至PCB焊盤,可能導致焊點缺失、印刷厚度不足或位置偏移,進而引發虛焊、開焊、元件脫落或接觸不良等問題,影響產品電氣性能與可靠性。以下從問題識別、原因分析及解決方法三方面展開詳細說明:

SMT加工生產中漏印問題的識別和解決方法

一、漏印問題的識別

視覺檢查

焊點缺失:焊盤上無焊膏或局部區域未覆蓋。

印刷厚度不足:焊膏量過少,焊接后強度不足。

位置偏移:焊膏印刷偏離焊盤,導致元件貼裝后焊點位置偏差。

功能測試

成品測試中表現為功能失效、信號不穩定,或因虛焊導致產品返修率上升。

檢測設備輔助

SPI(錫膏檢測儀):監控印刷厚度,確保符合焊盤尺寸的70-80%。

AOI(自動光學檢測):實時識別漏印、偏移等缺陷,減少人工誤判。

首件全檢:每批次生產前驗證鋼網、焊膏及參數設置,提前規避風險。

二、漏印問題的常見原因

鋼網問題

開孔不合理:鋼網開孔尺寸過小或形狀與焊盤不匹配,阻礙焊膏轉移。

鋼網堵塞:長期未清潔導致錫膏殘留堵塞孔洞,常見于高密度元件區域。

張力不足:鋼網變形或老化,與PCB貼合不緊密,形成印刷間隙。

焊膏問題

粘度異常:粘度過高流動性差,粘度過低易塌陷,均影響印刷效果。

儲存不當:未按溫濕度要求保存(建議23±3℃、濕度45-70%),導致焊膏性能劣化。

PCB問題

表面污染:焊盤氧化、油污或阻焊層過厚(>25μm),降低焊膏附著力。

翹曲變形:PCB不平整導致印刷壓力不均,局部區域漏印。

印刷參數問題

刮刀壓力與角度:壓力過小導致填充不足,角度偏差引發焊膏飛濺。

印刷速度過快:焊膏未充分填充鋼網開孔即脫模,形成漏印。

三、漏印問題的解決方法

鋼網優化

設計改進:針對微小焊盤(如0.4mm CSP),建議增大焊盤直徑(如從0.27mm調整至0.31mm),并采用方形開孔以提升脫模效率。

新型鋼網應用:使用PH鋼網消除印刷間隙,或選擇激光切割+電拋光工藝提升開口精度。

定期維護:每4小時清洗一次鋼網,使用超聲波清洗機徹底清除殘留錫膏。

參數校準

刮刀壓力:調整至10-15N/cm2,確保焊膏均勻填充。

印刷速度:控制在20-40mm/s,避免焊膏未充分填充即脫模。

脫模速度:≤1mm/s,減少焊膏拉扯。

焊膏管理

質量選擇:使用粘度適中、金屬含量均勻的焊膏,避免過期或受污染產品。

儲存條件:未開封焊膏存放在5-10℃冰箱,使用前回溫3小時;開封后4小時內用完,剩余焊膏密封冷藏并在24小時內回用。

PCB處理

阻焊層控制:將阻焊厚度限制在25μm以下,避免因阻焊層過高形成印刷深坑。

表面清潔:印刷前用酒精擦拭焊盤,去除氧化層和油污。

環境控制

恒溫恒濕車間:溫度23±3℃,濕度50-60%,減少錫膏性能波動。

工藝標準化

建立數據庫:針對不同元件類型(如0201、BGA)制定差異化印刷參數方案。

設計審查:引入DFM軟件(如望友DFM Expert)提前識別焊盤設計缺陷,規避阻焊層干擾。

人員培訓

定期開展操作規范與設備維護培訓,提升一線員工問題響應能力。

關于SMT加工生產中漏印問題怎么識別?SMT加工生產中漏印問題的識別和解決方法的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

PCBA加工中后焊工藝有什么優勢和作用?PCBA加工后焊工藝的定義與作用

時間:2025 瀏覽:14

-

PCBA加工中返修的意義是什么?PCBA加工返修工藝的作用

時間:2025 瀏覽:14

-

SMT貼片加工必須杜絕的壞習慣有哪些?SMT貼片加工需要注意的壞習慣

時間:2025 瀏覽:14

-

醫療電子電路板SMT貼片加工有什么要求?醫療電子電路板加工要求

時間:2025 瀏覽:14

-

小批量電路板加工制作方法有哪些?小批量電路板加工制作方法

時間:2025 瀏覽:14

-

指紋印對SMT貼片加工有什么影響?指紋印對SMT貼片加工的影響

時間:2025 瀏覽:14

-

PCB設計中晶振布局與電路穩定性有什么關系?晶振布局與電路穩定性的關系

時間:2025 瀏覽:14

-

PCBA代加工的基本流程與關鍵環節有哪些?PCBA代加工質量標準全面解析

時間:2025 瀏覽:14

-

LED驅動PCBA代工廠家領卓的優勢有什么?領卓在行業內的競爭優勢

時間:2025 瀏覽:14

-

PCBA打樣的具體流程是怎樣的呢?PCBA打樣流程解析

時間:2025 瀏覽:14

搜索

搜索