AOI檢測在PCBA加工中的作用有哪些?AOI檢測在PCBA加工中的作用解析

來源:www.csbaotu.com 作者:領卓PCBA 發布時間:2025-10-09 08:51:26 點擊數: 關鍵詞:PCBA加工

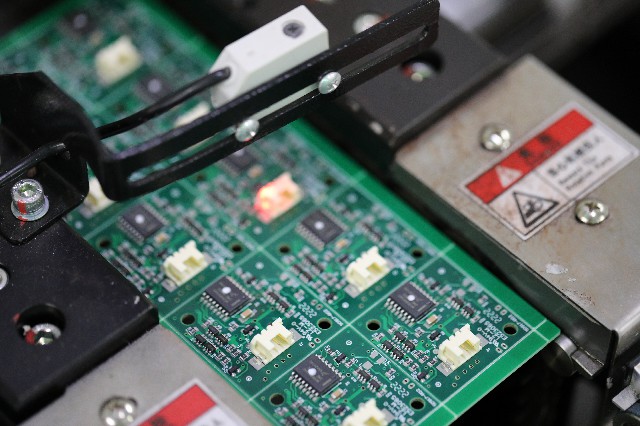

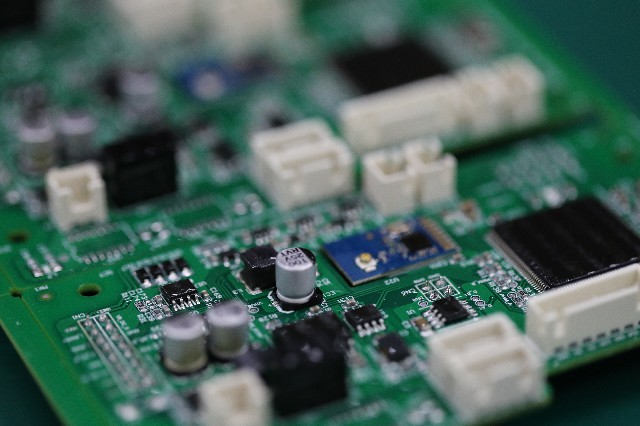

一站式PCBA加工廠家今天為大家講講AOI檢測在PCBA加工中的作用有哪些?AOI檢測在PCBA加工中的作用。AOI(Automated Optical Inspection,自動光學檢測)在PCBA(Printed Circuit Board Assembly,印刷電路板組裝)加工中扮演著關鍵角色,其作用貫穿于生產全流程,通過光學成像與智能算法的結合,實現高效、精準的缺陷篩查與質量控制。以下從檢測效率、缺陷識別、流程優化、數據追溯四個維度展開解析:

AOI檢測在PCBA加工中的作用解析

一、提升檢測效率,降低人工成本

傳統人工檢測依賴肉眼觀察,易受疲勞、經驗差異等因素影響,導致漏檢率上升且效率低下。而AOI設備通過高分辨率攝像頭快速掃描PCB板,結合預設標準圖像進行比對,可實現24小時連續工作,檢測速度遠超人工。例如:

某客戶項目案例:引入AOI后,檢測效率提升300%,人工成本降低60%,尤其適用于高密度、微型化PCB板(如手機主板、工控設備)的批量生產。

多環節覆蓋:AOI可應用于錫膏印刷檢測(SPI)、貼片后檢測、回流焊后終檢等全流程,確保每個生產環節的質量可控。

二、精準識別缺陷,減少返工浪費

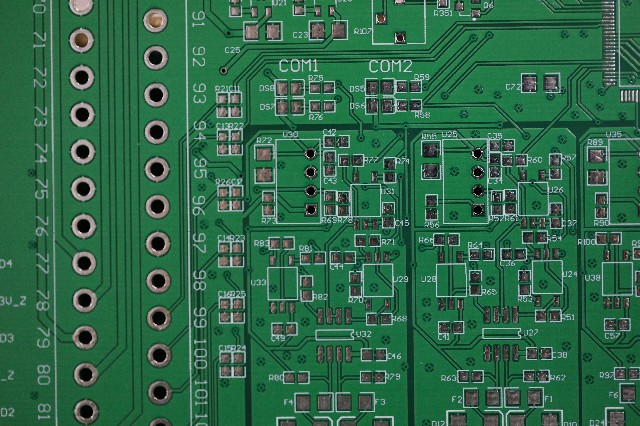

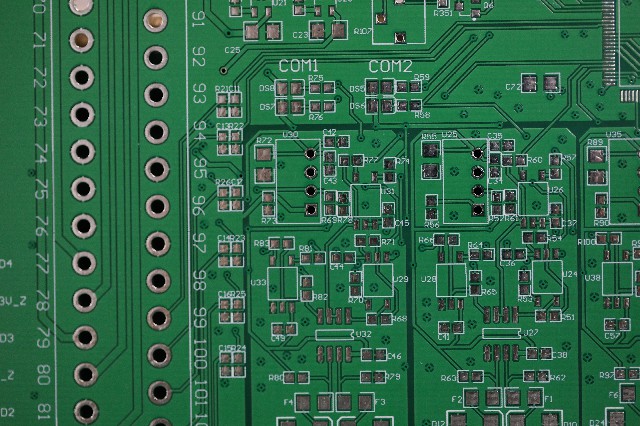

AOI技術通過光學成像與算法分析,能夠檢測出肉眼難以發現的微小缺陷,包括但不限于:

焊接缺陷:虛焊、橋接、冷焊、空洞等;

元器件問題:錯貼、漏貼、極性錯誤、立碑、側立等;

錫膏印刷問題:厚度不均、位置偏移、漏印等。

案例支持:

卡奧斯智能AOI算法模型:將誤報率從3%降至0.3%,直通率提升70%;

某汽車電子客戶:通過AOI數據分析,將焊接不良率從0.5%降至0.08%,顯著降低返工成本。

三、優化生產流程,提高整體效率

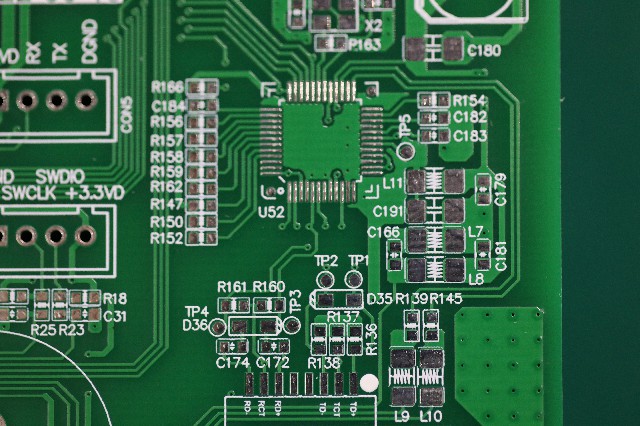

AOI設備不僅用于最終檢測,還可嵌入生產流程中實現實時監控:

焊前檢測:檢查錫膏印刷量、偏移,避免橋接或虛焊;

焊中檢測:監控回流焊溫區參數,確保焊接質量;

焊后檢測:識別元器件缺失、極性錯誤等復雜缺陷。

數據驅動優化:

AOI系統自動記錄缺陷類型、位置及頻率,生成SPC(統計過程控制)報表,幫助工程師快速定位工藝短板(如貼片機精度不足、回流焊溫區異常),實現缺陷預防而非事后修補。

四、支持質量追溯,滿足高可靠性需求

AOI檢測過程中,每塊PCB板的檢測數據(如圖像、缺陷類型)均可存檔,滿足醫療、航空航天等高可靠性行業的質量追溯要求。例如:

某新能源電子PCBA加工流程:通過AOI檢測數據追溯,快速定位生產批次問題,優化工藝參數;

質量管理體系:檢測數據為質量改進提供依據,幫助企業建立健全的質量追溯體系。

AOI技術的未來趨勢

隨著AI與大數據技術的融合,AOI正朝著智能化方向升級:

AI深度學習:通過海量缺陷數據訓練模型,提升對復雜缺陷(如BGA焊點氣泡)的識別精度;

多功能集成:結合3D檢測、X光分析,實現元器件內部缺陷的全維度篩查;

預測性維護:分析歷史數據預測設備故障風險,減少停機時間。

總結

AOI檢測在PCBA加工中通過高效、精準的缺陷篩查,顯著提升了生產效率與產品質量,同時降低了人工成本與返工浪費。其數據驅動的優化能力與質量追溯功能,進一步滿足了高可靠性行業的需求。隨著技術的不斷進步,AOI將成為PCBA加工領域不可或缺的“品質守護者”,推動行業向更高質量、更高效率的方向發展。

關于AOI檢測在PCBA加工中的作用有哪些?AOI檢測在PCBA加工中的作用的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

什么是SMT貼片加工回流焊?SMT貼片加工回流焊工藝介紹

時間:2025 瀏覽:110

-

SMT貼片加工廠錫膏是如何管控?SMT錫膏管理操作流程

時間:2025 瀏覽:110

-

避免常見pcb設計錯誤的方法有哪些?避免常見PCB設計錯誤的方法

時間:2025 瀏覽:110

-

PCB板顏色的由來和意義是什么?PCB板顏色的作用及特點

時間:2025 瀏覽:110

-

smt加工無鉛錫膏的優缺點有哪些?SMT加工無鉛錫膏的優缺點

時間:2025 瀏覽:110

-

pcb layout設計需要注意哪些細節?pcb layout設計規范

時間:2025 瀏覽:110

-

PCB組件布局如何提升整機性能?PCB設計器件布局提升整機的性能

時間:2025 瀏覽:110

-

PCBA包工包料的成本結構有哪些?PCBA包工包料的成本結構優化策略

時間:2025 瀏覽:110

-

工控板SMT貼片加工工藝要求有哪些?工控級SMT加工的七大關鍵工藝要求

時間:2025 瀏覽:110

-

PCBA的生產質量如何精準控制?pcba加工的質量把控和注意事項

時間:2025 瀏覽:110

搜索

搜索