PCBA加工如何選擇更適合的工藝?SMT與DIP在PCBA加工中的差異解析

來源:www.csbaotu.com 作者:領卓PCBA 發布時間:2025-10-07 09:59:29 點擊數: 關鍵詞:PCBA加工

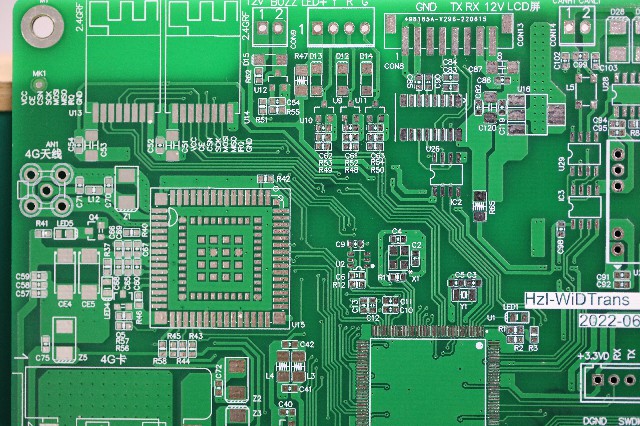

一站式PCBA加工廠家今天為大家講講PCBA加工如何選擇更適合的工藝?SMT與DIP在PCBA加工中的差異解析。在PCBA(印制電路板組裝)加工中,SMT(表面貼裝技術)與DIP(雙列直插式封裝技術)作為兩大主流焊接技術,其關鍵差異體現在技術原理、應用場景、生產效率、成本控制及可靠性等多個維度,具體分析如下:

SMT與DIP在PCBA加工中的差異解析

一、技術原理與工藝流程

SMT技術

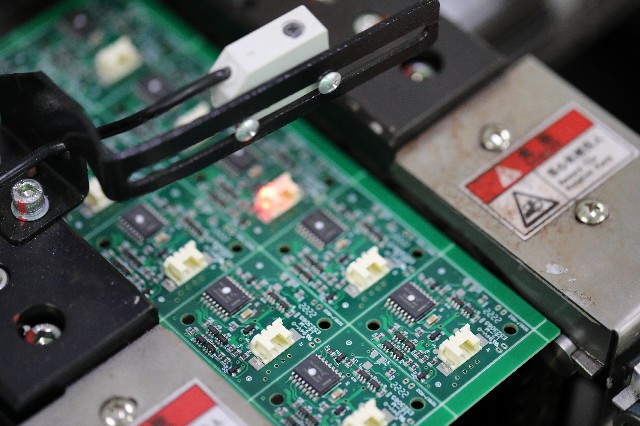

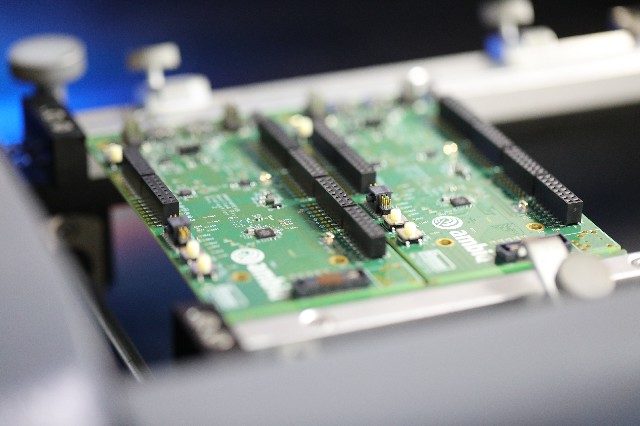

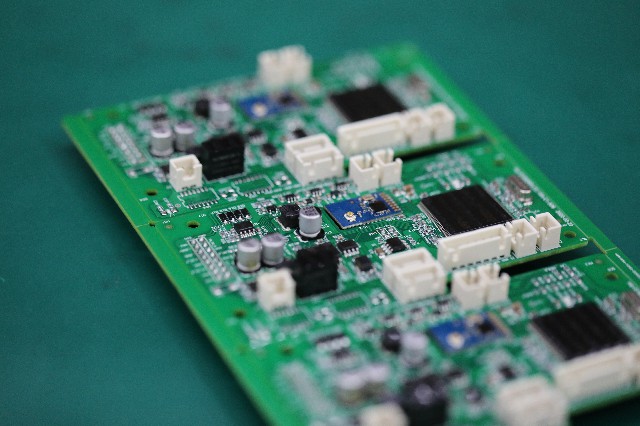

原理:將無引腳或短引腳的元器件(如芯片、電阻、電容)直接貼裝在PCB表面,通過回流焊實現電氣連接。

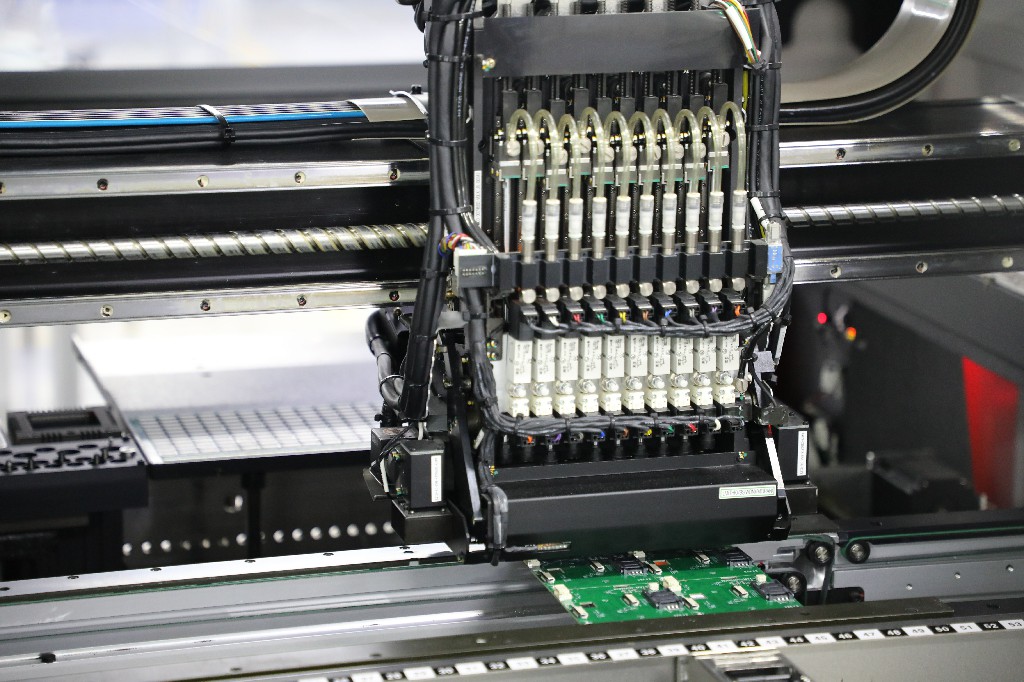

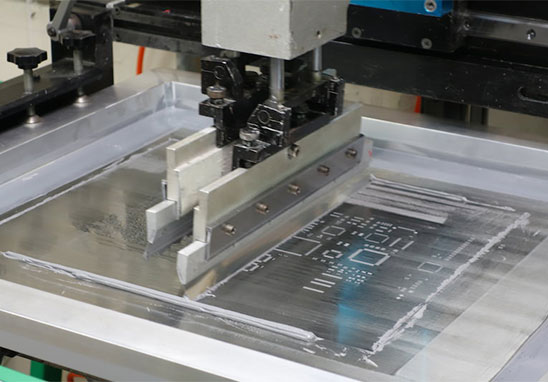

工藝流程:錫膏印刷→SPI檢測→貼片→回流焊→AOI檢測。

核心優勢:元器件小型化、貼片化,實現高密度組裝,減少PCB空間占用。

DIP技術

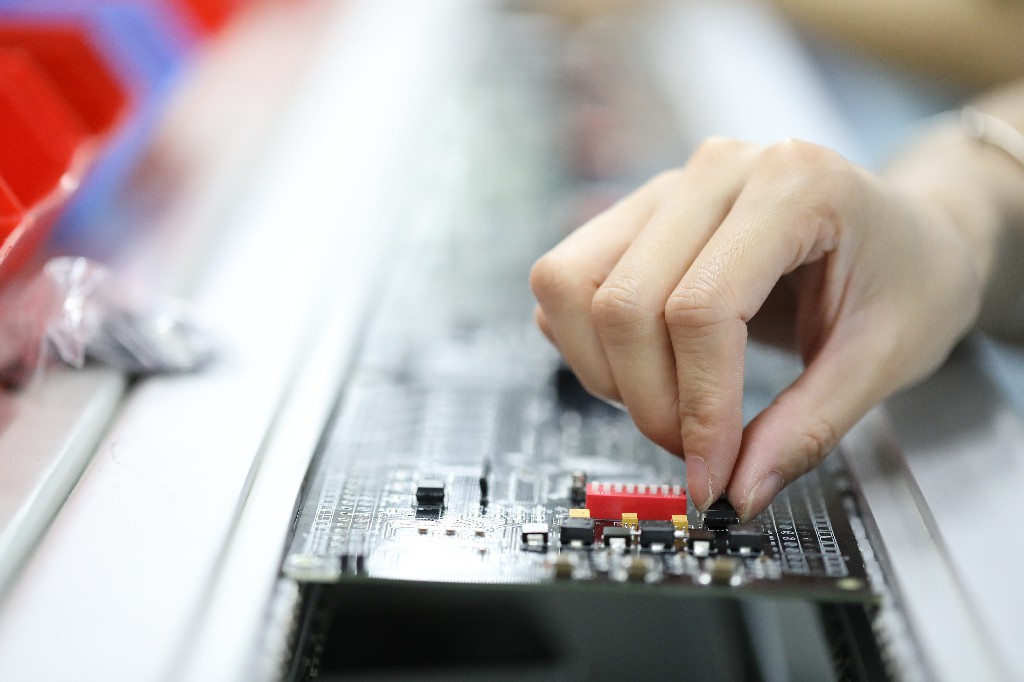

原理:將元器件引腳插入PCB通孔,通過波峰焊或手工焊接固定。

工藝流程:插件→波峰焊→剪腳→后焊加工→洗板→品檢。

核心特點:引腳插入通孔,機械強度高,但焊點占板面積大,限制小型化設計。

二、應用場景對比

SMT適用領域

主流場景:消費電子(手機、平板電腦、筆記本電腦)、汽車電子、醫療電子等。

需求驅動:產品輕薄化、高性能、低成本,SMT技術通過高密度布局和自動化生產滿足需求。

典型案例:智能手機主板采用SMT貼裝,實現元器件高度集成,節省空間。

DIP適用領域

特殊場景:軍工、航空航天、工業控制板、電源模塊等。

需求驅動:對機械強度、散熱性能、電氣連接可靠性要求極高。

典型案例:工業控制板采用DIP插件,確保在振動或高溫環境下穩定運行。

三、生產效率與成本控制

SMT效率與成本

效率:貼片機每小時可完成數萬次貼裝,支持雙面加工,效率遠超DIP。

成本:初期設備投入高,但量產時材料利用率提升,人工成本大幅降低。

數據支撐:SMT貼片效率可達50,000點/小時,單件成本隨規模擴大顯著下降。

DIP效率與成本

效率:插件機速度約500點/小時,依賴人工插件,大規模生產效率瓶頸明顯。

成本:設備成本低,適合小批量生產,但人工成本占比大,材料浪費較多。

數據支撐:DIP插件效率僅為SMT的1/100,人工成本占比高達30%-50%。

四、可靠性與維護性

SMT可靠性

優勢:焊點缺陷率低,抗振性能好,適用于精密電子設備。

局限:元器件體積小、標識模糊,維修需精密設備,難度較大。

DIP可靠性

優勢:長引腳設計在高溫或振動環境下更穩定,維修時可直接更換元件,操作便捷。

局限:焊點占板面積大,易因機械應力導致開裂。

五、技術選型建議

優先選擇SMT的場景

追求小型化、大批量生產,且預算有限。

典型產品:消費電子、汽車電子、醫療設備。

優先選擇DIP的場景

需要高機械強度、易維護,或涉及特殊元件(如大功率器件)。

典型產品:軍工設備、航空航天電子、工業控制板。

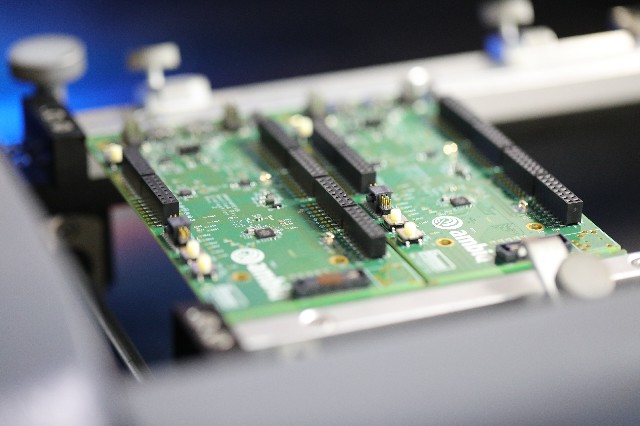

混合工藝(SMT+DIP)

適用場景:復雜PCB板需兼顧性能與成本。

典型案例:一面貼片(SMT)實現高密度集成,另一面插件(DIP)確保機械強度。

六、行業趨勢與未來方向

SMT主流化:隨著電子產品輕薄化需求增長,SMT技術占據電子制造主流。

DIP不可替代性:在軍工、航空航天等特殊領域,DIP技術仍具有不可替代的作用。

混合工藝興起:未來,SMT與DIP的混合使用可能成為新方向,兼顧性能與成本。

關于PCBA加工如何選擇更適合的工藝?SMT與DIP在PCBA加工中的差異解析的的知識點,想要了解更多的,可關注領卓PCBA,如有需要了解更多PCBA打樣、PCBA代工、PCBA加工的相關技術知識,歡迎留言獲取!

熱門動態

-

什么是PCBA插件DIP加工?PCBA插件DIP加工步驟及注意事項

時間:2025 瀏覽:6

-

如何判斷PCBA板是否使用無鉛工藝?判斷PCBA板是否使用無鉛工藝的方法

時間:2025 瀏覽:6

-

高速pcb設計中的阻抗匹配是什么?PCB設計阻抗匹配的挑戰與解決方案

時間:2025 瀏覽:6

-

PCBA加工返修中常見的問題有哪些?PCBA返修常見問題及解決方案

時間:2025 瀏覽:6

-

錫膏網和紅膠網在SMT貼片加工中的應用有哪些?錫膏網和紅膠網在SMT加工中的應用

時間:2025 瀏覽:6

-

PCBA貼片加工影響回流焊接的因素有哪些的?PCBA貼片加工中影響回流焊接的因素

時間:2025 瀏覽:6

-

怎么判斷PCBA工廠可靠性?判斷PCBA工廠可靠性的四個關鍵方面

時間:2025 瀏覽:6

-

PCBA加工中為什么會出現冷焊?PCBA加工中冷焊的主要原因

時間:2025 瀏覽:6

-

PCBA打樣的具體流程是怎樣的呢?PCBA打樣流程解析

時間:2025 瀏覽:6

-

SMT貼片加工如何清除多余錫渣?常見的清除多余錫渣的方法

時間:2025 瀏覽:6

搜索

搜索